FABRYKA 4.0 – INTEGRACJA MASZYN W SYSTEMIE MES

Firma Forcam opracowała dla klientów, partnerów oraz wszystkich specjalistów zainteresowanych optymalizacją produkcji dokument White Paper – Success Factors for Machine Connection.

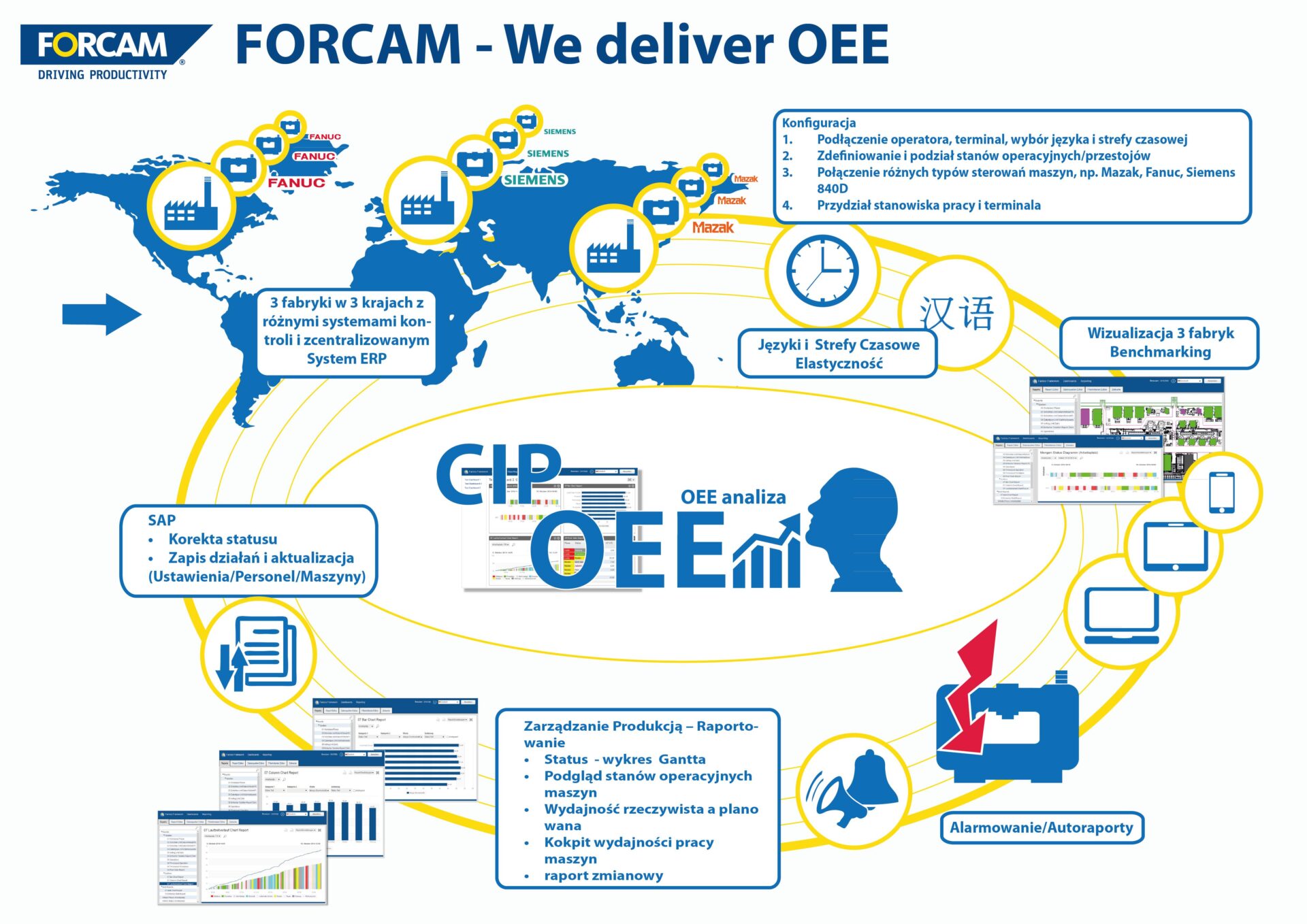

W prezentacji omówiono rozwiązywanie problemów związanych z integracją maszyn w trakcie implementacji lub restrukturyzacji systemu MES w fabrykach. Wskazano i opisano również 3 kluczowe etapy integracji danych produkcyjnych: Data Capture, Import Data oraz Analyze Data.

Trudności związane z integracją maszyn pojawiają się z wielu powodów. We współczesnych zakładach produkcyjnych znaleźć można maszyny wielu generacji, jak i różnorodny typ sterowań maszyn (PLC), za pomocą których sygnały są zbierane, korelowane i analizowane. Co więcej również i dziś producenci maszyn używają różnych systemów do zbierania i przekazywania danych operacyjnych. Wyjątkiem są tu wiodący producenci tacy jak np.: Heidenheim, Siemens czy Fanuc, którzy korzystają z oprogramowania komunikacyjnego ze standardowymi protokołami, aby ułatwić połączenie maszyn w jeden system. Jednakże w maszynach starszego typu często zbieranie danych odbywa się za pomocą oprogramowania, które nie spełnia wymogów obowiązujących obecnie. Zwłaszcza w kontekście zbierania i przetwarzania danych tak, aby były one przesyłane do systemu MES w spójnym formacie.

Rozwiązaniem dla tego powszechnego problemu jest scentralizowany system, działający na zasadzie „plug and play” z każdym sterownikiem maszyn PLC. W tym zakresie firma FORCAM oferuje zaawansowane oprogramowanie, które może być w dowolnym momencie rozbudowane za pomocą funkcji plug-ins, dedykowanych dla różnych typów maszyn i systemów sterowania. Dzięki zastosowaniu takiego rozwiązania możliwy jest spójny i niezawodny transfer danych obejmujący wiele aspektów działania maszyn, takich jak np.: alarmy, alokacja narzędzi i przesyłanie plików NC. Tomasz Lebitko, Managing Director Forcam Eastern Europe wyjaśnia: System MES wymaga całkowitej integracji maszyn i danych – to kluczowe dla optymalizacji wydajności przedsiębiorstw. Tylko pozyskanie 100 procent danych w czasie rzeczywistym, obrazujących wszystkie operacje w procesie produkcji i aktualny stan maszyn może pozwolić na efektywne zarządzanie tą wiedzą i podjęcie odpowiednich decyzji w odpowiednim czasie. Zwłaszcza gdy MES dostarcza dane dla sytemu ERP w celu dalszego zarządzania i planowania.

Integracja danych maszynowych i produkcyjnych możliwa jest za pomocą oprogramowania Forcam w 3 etapach:

- DATA CAPTURE (Zbieranie danych)

Forcam, aby zintegrować różne systemy kontroli wykorzystuje 3 metody połączeń. Ich wybór zależy od rodzaju maszyn i zakresu danych, które mają być pozyskane. Są to rozwiązania: Signal Recording for Legacy Controls – dla maszyn starszego typu, które również mogą być połączone z „chmurą”. Aby to osiągnąć konieczna jest instalacja konwertera I/O-Ethernet. Dzięki temu sygnał analogowy wyprowadzany z maszyny przekształcany jest na cyfrowy. Kolejna metoda to: Signal Recording via Advanced Protocols. Dedykowana dla nowszych maszyn, wyposażonych w standardowe oprogramowanie komunikacyjne (np. Heidenhein’s TNC, Siemens RPC, Fanuc FOCAS). Pozwala na bezpośrednie odczytywanie danych z maszyn oraz dostarczenie dodatkowych informacji i funkcji. Trzecia metoda to Controlling with Server. Przeznaczona dla nowoczesnych maszyn. Każde z urządzeń posiada dodatkowy komputer, zwykle PC, który jest w stanie wgrać wszelkie niezbędne dane. Transfer danych odbywa się przez Ethernet. Ten system jest uniwersalny, przeznaczony przede wszystkim dla międzynarodowych przedsiębiorstw. Opiera się na protokole OPC (Open Protocol Communication).

IMPORT DATA (import danych)

Po tym jak wszystkie dane procesowe i liczbowe są zebrane następuje ich wgranie do tzw. DCU (Data Collection Unit). Zróżnicowane wtyczki programowe gwarantują, że zarówno wyżej wymieniony, jak i inne protokoły mogą być przetwarzane. Każdy z DCU może współpracować ze 100 różnymi sterownikami równocześnie. Podsumowując rzeczywista komunikacja pomiędzy fabrykami odbywa się za pośrednictwem DCU. Moduły typu plugin działają tutaj jak oprogramowanie pośredniczące (middleware) pomiędzy maszynami oraz nadzorującym wszystko serwerem Forcam, za pośrednictwem którego odbywa się efektywny i szybki transfer odpowiednich danych

ANALYZE DATA (analiza danych)

Sygnały z maszyn nie są jedynym źródłem informacji niezbędnym do kontrolowania procesu produkcji. Potrzebny jest też system umożliwiający kalkulowanie optymalnych warunków eksploatacyjnych na podstawie danych zebranych właśnie z wielu maszyn, jak i innych dodatkowych źródeł. Informacja o poszczególnych stanach produkcji jest przekazywana z systemu nadzoru do zespołu odpowiedzialnego za planowanie. Dane z różnych urządzeń mogą być zestawione i użyte do obliczenia rzeczywistego wskaźnika OEE i wizualizacji procesów w czasie

O FORCAM

FORCAM jest dostawcą innowacyjnych technologii monitorujących i optymalizujących wydajność procesów produkcyjnych. Firma zapewnia profilowane rozwiązania m.in. dla przemysłu z sektorów: samochodowego, lotniczego, medycznego i naftowego. Zaadaptowanie technologii Forcam przez firmy, znajdujące się na liście Fortune 500, przyniosło wzrost wydajności ich zakładów produkcyjnych o 20 % lub więcej już w ciągu pierwszych 12 miesięcy od wdrożenia.

Forcam jest technologicznym liderem w zakresie Systemu Realizacji Produkcji (MES). Complex Event Processing (CEP) w połączeniu z technologią przetwarzania danych In Memory stanowią podstawę zaawansowanego zarządzania produkcją. Technologia ta stosowana jest do analizy przepływu zdarzeń w czasie rzeczywistym.

Klienci tacy jak: Mercedes-Benz, BMW, AUDI, Porsche, BorgWarner, MTU Aero-Engines, GKN Aerospace, Weir Minerals, Schaeffler Technologies, zaufali rozwiązaniom oferowanym przez FORCAM, co pozwoliło im znacznie poprawić wydajność produkcji i zwiększyć zwrot kapitału inwestycyjnego (wskaźnik ROCE).

Główna siedziba Forcam mieści się w Ravensburg, w Niemczech. Firma posiada również biura w: USA, Wielkiej Brytanii, Wschodniej Europie i Azji.

Więcej informacji można uzyskać na stronie: www.forcam.com

rzeczywistym.